-

화학반응공학 실험 보고서_패터닝 결과 보고서_Ver 2_200421_R0화학공학실험 족보 2020. 4. 21. 02:18

1. Experimental details

- 실험기기

- 실험방법

<식각>

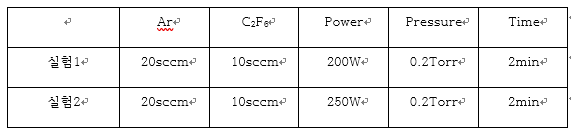

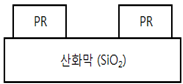

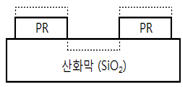

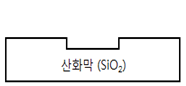

먼저 아래 사진과 같이 샘플을 준비한다. 기계를 켜고 시료 2개를 챔버에 넣은 다음 챔버를 진공상태로 만들어주기 위해 펌프를 가동시킨다. 챔버 내의 압력이 0.01~0.001 기압이 될 때까지 기다린다. 식각에 사용될 가스인 Ar과 C2F6기체의 유량을 아래 표에 적힌 조건으로 흘려주고, 전체 분압이 0.2Torr가 되도록 맞춰준다. 전체 분압이 0.2Torr가 되면 파워를 200W로 흘려주면서 2분 동안 식각을 진행한다. 아래 두 번째 사진과 같이 아래쪽에 흰 띠가 생긴다. 실험이 종료되면 챔버 안에 공기를 주입하고 시료를 꺼내준다.

이 시료들은 조교님이 설정한 조건으로 실험한 시료이고 각각 1번과 2번이라고 번호를 붙였다. 다음으로 조원들과 상의한 결과 조건들 중 파워를 200W에서 250W로 바꿔주고 같은 실험을 반복한다. 이 시료들을 각각 3번, 4번으로 번호를 붙였다

<애싱>

시료 2번과 4번을 챔버 안에 넣고 진공을 만든다. 챔버 내의 압력이 0.001~0.01 기압이 되면 O2 기체의 유량을 50sccm으로 흘려주고, 챔버내 분압을 0.3 Torr로 맞춰준다. 파워를 500W로 맞추고 8분 동안 애싱을 진행한다. 아래 사진과 같이 보라색 띠가 생긴다. 실험이 종료되면 밸브를 열어 챔버 안에 공기를 주입하고 시료를 꺼낸다.

<표면 관찰>

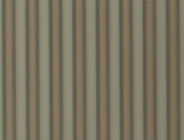

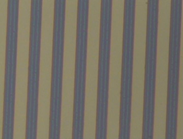

다섯 개의 시료를 준비한다. 0번 시료는 실험을 진행하기 전 시료이고, 1번과 3번은 각각의 조건으로 식각을 진행한 시료이고, 2번과 4번은 각각의 조건으로 식각 실험을 진행한 뒤 애싱 과정까지 완료한 시료이다. 현미경에 각각의 시료를 방향에 맞게 올리고 초점을 맞춘다. 표면을 관찰하고 그 중 3μm짜리 패턴을 캡쳐한다.

<두께 측정>

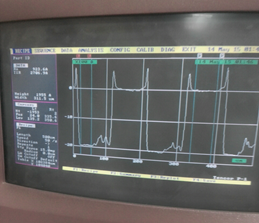

아래 사진이 두께 측정 장치이다. 시료를 표면 관찰 할 때와 같은 방향으로 올리고, 트레이를 삽입한다. 상하좌우로 움직이며 두께 측정할 곳을 찾는다. 100μm짜리 패턴을 찾고, 시료가 정확한 방향이 되도록 회전시키며 조절한다. 두께 측정을 시작하면 탐침이 내려와 높이 차이를 읽는다. 측정된 두께를 읽는다. 만약 측정된 데이터가 기울어져 있으면 zero base를 맞춰준다. 아래 두 번째 사진이 측정한 두께의 데이터이다.

2. Result and discussion

- 실험 결과

시료 0번은 식각 전으로 리소그래피과정을 조교님께서 준비해 오셔서 PR코팅이 되어있는 상태이다. PR의 경우 특정 파장대의 빛을 받으면 반응을 하게 되는데 각각의 용해도 차이에 의한 2가지 반응으로 나뉘며 Negative PR의 경우 노출된 부분이 남게 되고, Positive PR의 경우 노출된 부분이 없어지게 된다. 시료 1번과 3번은 식각과정을 통해 남아있는 PR과 PR과 접촉되어 있지 않고 노출된 산화막의 표면이 동시에 깎이게 된다. 시료 2번과 4번은 식각 과정 뒤 애싱 과정까지 완료한 시료로 남아 있는 PR을 산화시켜 깎아낸다. 다음은 각 시료들의 표면을 현미경으로 관찰한 사진이다.

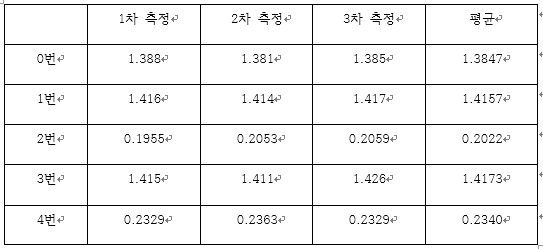

0번 시료의 두께를 측정하여 위 그림의 a 길이를 측정할 수 있었고, 1번과 3번 시료를 통해 b 길이를 구할 수 있었다. 그리고 2번과 4번 시료를 통해서는 c길이를 구할 수 있었다. 각 시료들의 두께를 측정한 값은 다음과 같다. 단위는 μm이다.

표 1. 실험 측정 데이터 (a, b, c) - 식각속도 계산

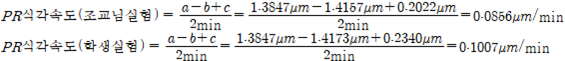

식각된 감광제의 길이는 식각 전 감광제의 길이(a)에서 식각 후 남은 감광제의 길이(b-c)를 빼면 구할 수 있고, 이 길이를 식각 시간(2분)으로 나누면 PR의 시각속도를 구할 수 있다.

다음으로 박막(SiO2)의 식각속도 식각된 박막의 길이(c)를 식각시간(2분)으로 나누어 구한다.

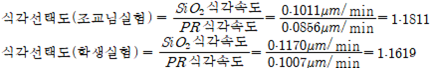

계산된 PR 식각속도와 SiO2의 식각속도로 식각 선택도를 구할 수 있다.

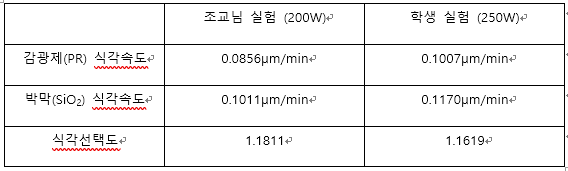

계산된 식각속도와 식각선택도를 표로 나타내면 다음과 같다

3. Conclusion

이번 실험에서는 조교님의 실험과 학생의 실험 총 2번 각각 2개의 시료로 식각 실험을 실시하고, 각각의 실험에서 시료를 하나씩 선택해 애싱 과정까지 진행했다. 각 실험에서 식각 식각시 파워를 독립변수로 설정하고 나머지 조건은 모두 동일하게 하여 통제변수로 설정하였다. 그리고 파워에 따라 계산되는 PR과 박막의 시각속도를 종속변수로 설정하였다. 즉, 조교님의 실험에서는 파워를 200W로 하고 학생 실험에서는 파워를 250W로 증가하여 분위기 가스의 조성과 양은 동일한 상태에서 파워에 따른 식각속도의 변화를 측정하고 그 식각속도를 이용해 식각선택도를 계산하였다.

PR의 식각속도는 파워가 200W일 때 0.0856μm/min이고 파워가 250W일 때는 0.1007μm/min가 나와서 파워가 높을수록 PR의 식각속도가 빨라졌고, SiO2의 식각속도는 파워가 200W일 때 0.1011μm/min이고 파워가 250W일 때는 0.1170μm/min으로 마찬가지로 파워가 높을 때 SiO2의 식각속도도 빨라졌다. 하지만 식각선택도는 오히려 파워가 200W일 때 1.1811로 파워가 250W일 때의 1.1691보다 더 높았다.

4. 고찰

반도체 제조과정은 크게 웨이퍼 제조 → Deposition → Lithography → Etching → Die cut and Packing으로 나눌 수 있는데, 이번에 실험한 내용은 그 중 표면처리 과정으로써 식각 과정과 애싱 과정이다. PR코팅된 산화막에 빛을 쏘여주는 노광공정과 노광에 의해 변성된 PR부분을 제거하는 현상공정이 포함된 리소그래피 단계는 조교님이 미리 준비해 오셨고, 우리 조가 실행한 실험 공정은 Ar과 C2F6기체를 이용하여 외부로 노출된 산화막층을 식각 하는 공정과 산소기체를 이용하여 반응 하지 않고 남아있는 PR층을 제거하는 애싱공정이었다. 특히 식각 과정에서 파워가 식각에 어떤 영향을 미치는지 분석하기 위해 노력하였다.

실험을 총 2회 실시하였는데, 첫 번째 실험은 조교님의 주도로 진행하였고 두 번째 실험은 파워를 독립변수로 설정하여 학생들의 주도로 진행되었다. 실험의 대부분이 진공장치를 포함한 기계를 이용하여 진행하기 때문에 장치조작에 능숙한 조교님보다 우리가 진행한 두 번째 실험에서 운용능력에 의한 오차가 발생했을 것이라고 생각했지만 이 오차는 없다고 가정을 하고 독립변수로 설정한 반응기체 비율의 차이에 초점을 맞춰서 식각속도의 변화를 분석하였다.

먼저 식각 공정의 방법은 크게 2가지가 있는데 습식 식각은 웨이퍼를 식각 용액에 담그는 방법으로 주로 등방성 식각이 되어 마스크의 아래쪽으로도 깎이는 현상이 일어난다. 때문에 주로 건식 식각이 사용되게 된다. 건식 시각은 플라즈마에서 발생된 물질들의 물리적인 반응과 화학적인 반응을 동시에 이용하는 식각 방법이다. 여기서 물리적인 반응은 주로 비반응성 기체를 이용하며, 화학적인 반응은 반응성이 높은 기체를 이용하게 되며 두 가지 식각기체를 동시에 투입하여 식각과정을 진행하게 된다. 이번 실험에서는 물리적인 반응기체로는 Ar가스를 이용하였고 화학적인 반응기체로는 C2F6기체를 이용하였다.

첫 번째 실험에서는 파워를 200W로 하여 실험을 진행하였고, 두 번째 실험에서는 파워를 250W 높여서 식각이 일어나도록 설정하였다. 식각 중에는 감광제인 PR과 노출되어있는 박막부분이 깎여지게 되는데 실험 후에 기판에서 식각된 부분의 깊이를 측정하면 각각 얼마나 식각이 되었는지 알 수 있고, 식각 시간을 이용하면 식각 속도까지 계산 할 수 있다. 실험하는 중에서는 파워가 증가하면 물리적 반응효과와 화학적인 반응효과가 모두 커져 식각 속도가 증가하고, 그 중 SiO2의 식각속도가 더 증가하여 식각선택도도 더 증가할 것으로 예측했다. 하지만 실제 실험결과에서 파워가 증가함에 따라 식각속도는 모두 증가했지만, 식각선택도는 오히려 감소했다.

일반적으로 건식식각 과정에서 물리적인 반응효과만을 이용하게 되면 반응기체가 기판과 충돌하여 생기는 스퍼터링 효과로 인하여 기판과 수직적으로 식각이 되는 이방성 식각이 되는 장점이 있지만 식각된 부분의 경계면에서 재증착되는 단점이 있다. 특히 파워가 증가할수록 재증착은 더 활발히 일어날 수 있다. 따라서 식각속도를 높이기 위해선 파워를 증가시키는 것보다 식각 가스에 변화를 주는 것이 더 효율적이라고 생각한다.

식각 과정과 애싱 과정을 마치고 나서 현미경을 통해 표면을 관찰했지만, 그 표면 관찰을 통해 어떤 사실을 알아낼 수 있는지 알기 힘들었다. 어떤 목적을 위해 표면을 관찰하는지 알았다면 더 좋은 실험이 됐을 것으로 보인다.

한편 평소의 다른 실험에서는 공기와 접촉에 의한 부반응이나 농도조절을 잘 못하는 등의 통제변인을 적절하게 컨트롤하지 못하는 경우가 많이 생기게 되는데 이번실험에서는 대부분의 실험과정이 진공장치를 포함한 기계를 통해 실시되기 때문에 통제변인이 대부분 잘 지켜졌다고 생각했다. 하지만 중간에 기계가 잠깐 말을 듣지 않아서 정확한 시간동안 식각을 하지 못했다. 예를 들어서 2분간 식각공정을 하게 될 때, 시작하면서 정해진 공정압력과 전기량을 설정하게 되는데, 첫 번째 실험에서는 바로 잘 조정이 됐지만 두 번째 식각 실험에서는 기계가 컨트롤이 잘 되지 않아 해당 조건을 맞추기 위해 조금 더 시간이 걸렸다.

- 식각선택도가 파워에 따라 왜 달라지는가

식각 속도는 평균적으로 파워를 증가시킴에 따라서 증가하는 경향을 보인다. 그러나 파워 증가에 따라 선택비는 떨어진다. 이 것은 파워가 높아질수록 상대적으로 플라즈마의 밀도가 커져서 폴리실리콘의 식각속도의 증가와 함께 포토레지스트의 식각 속도 또한 증가하기 때문이다.

4. Process problem

5. 참고자료

- 논문 ICP Poly Etcher를 이용한 RF Power와 HBr Gas의 변화에 따른 Poly silicon의 건식식각, 한국진공학회지 제15권 6호, 남상훈 외 2명, 2011

'화학공학실험 족보' 카테고리의 다른 글

화학반응공학 실험 보고서_Al-air battery 결과 보고서_Ver2_200516_R0 (0) 2020.05.16 화학반응공학 실험 보고서_Al-air battery 예비 보고서_Ver2_200516_R0 (0) 2020.05.16 화학반응공학 실험 보고서_패터닝 예비 보고서_Ver 2_200412_R0 (0) 2020.04.21 화학반응공학 실험 보고서_나일론 합성 결과 보고서 2 ver._200421_R0 (0) 2020.04.21 화학반응공학 실험 보고서_나일론 합성 예비 보고서 2 ver._200421_R0 (0) 2020.04.21