-

016. 화학반응공학 실험 보고서_패터닝 결과 보고서_200413_R0화학공학실험 족보 2020. 4. 13. 19:23

1. Experimental details

1) 실험에 사용된 재료

① Patterning이 완료된 SiO2 wafer : Si wafer위에 산화를 시킨뒤 Lithography 공정을 실시하는데(PR을 도포시키는 공정) 이 단계까지 완료된 판을 말한다. 이번 실험에서는 Etching과 Ashing공정을 Patterning이 완료된 SiO2 wafer에서 진행한다.

② Etching gas(Ar, C2F6, O2)

- Ar : Etching 공정 중 바이어스를 가하게 되면 직선으로 떨어지게 된다.

- C2F6 : 이는 라디칼이 생겨 Etching 공정 중 직선으로 떨어지지 않고 자유운동으로 Ar이 물질을 잘 떨어뜨릴 수 있도록 도와준다. 이는 재증착이 일어나지 않도록 한다.

- O2 : Ashing 공정 중 모든 부분을 골고루 깎아내어 PR을 제거하는 과정 중 쓰인다.

2) 사용한 실험장비

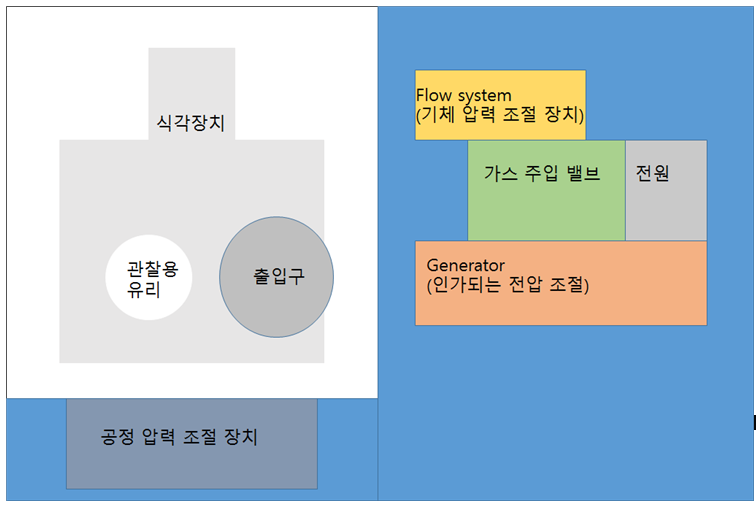

① 표면 코팅 및 식각 장치 (Sam Han Vacuum Development)

- 이번 실험에서 Etching 공정과 Ashing 공정을 실시한 장치이다. 이는 시료가 위치해있어 진공상태와 모든 Etching, Ashing 공정이 일어나는 원통형 부분과 모든 공정단계에서의 기체 주입 및 압력 조절, 전원 및 전압 조절을 위한 Control 장치로 이루어져 있다. 모식도는 아래와 같고, 식각장치의 경우 관찰용 유리를 통해 실제로 식각되는 과정을 눈으로 관찰할 수 있다. Flow System의 경우 주입되는 기체의 압력 및 종류를 조절할 수 있는데 이번 실험에서는 Ar, C2F6, O2를 이용하므로 이 세 기체에 관한 압력을 조절하고 장치 내부의 압력의 수치를 확인할 수 있는 부분이다. 가스 주입 밸브 부분은 Ar, C2F6, O2가 주입되는 밸브의 전원을 켜고 열려있는지 닫혀있는지를 확인할 수 있는 부분이다. 전원 부분은 장치의 전원을 켜고 끌 수 있는 부분이고, Generator 부분은 식각단계에서 인가되는 전압을 조절할 수 있는 부분이다. 마지막으로 공정 압력 조절 장치는 이번 실험에서 진공상태를 만들어줄 때 그 압력을 조절하는 장치로서 확인은 Flow System에서 확인할 수 있다. 모식도는 아래와 같이 확인할 수 있다.

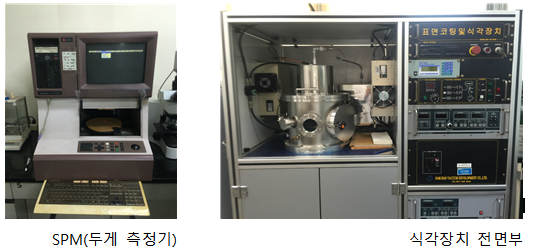

② 두께 측정 장치(Tencor P-1), SPM

모든 공정이 끝난 후 실제로 Etching 및 Ashing이 완료되었는지 확인하기 위하여 두께를 측정을 위한 장비이다. 이는 시료를 장치 내부에 넣고, F7 버튼을 눌러주게 되면 Load가 된다. 적당한 부분을 키보드의 방향키 버튼을 이용해 찾아준 뒤, F8을 눌러 Start를 실시해 탐침이 두께를 측정하도록 한다. 이때, 매우 민감한 장비이기 때문에 충격이 가해지지 않도록 기대거나 건들지 않도록 주의한다. 두께 측정이 끝난 후, F10 버튼을 이용해 Leveling을 실시하고 구간을 설정해 높이를 측정할 수 있다. (밑의 실험 방법에도 중복되게 서술하였습니다.)

③ 광학 현미경

- 이번 실험에서 이용되지 않아 서술하지 않았습니다.

3. 실험을 실행할 때 공정변수에 따른 식각 결과 이론

- 이번 실험에서 우리 조는 공정변수를 Pressure로 정하였고, Pressure를 기존의 0.2Torr에서 0.25Torr로 증가시켜 실험을 진행했다. 이는 식각기체를 주입한 뒤 압력을 맞춰준 것이다.

여기서 생각해볼 때, 식각기체의 분압은 전체압력을 올렸을 때 오히려 줄어든 효과가 된다. 따라서 식각 속도는 감소할 것으로 생각한다.

이것을 다시 자세히 살펴보면 식각 기체로서 아르곤과 C2H6를 넣어주었는데, 추가로 그 외의 기체를 주입한 것이다. 기존에 백 개의 기체 분자가 있다고 가정할 때 오십 개가 아르곤과 C2H6라고 하자. 기압을 높인 효과는 오십 개의 아르곤과 C2H6가 아닌, 나머지 오십 개의 기체 분자를 증가시켜준 효과를 준 것이다. 이는 플라즈마 단계에서 아무런 효과가 없으므로 식각이 일어나지 않는다. 기존의 오십 개의 아르곤과 C2H6만이 식각을 일으키므로 압력을 높임으로서 식각 속도는 증가하지 않을 것이다. 또한 오히려 의미 없는 나머지 기체의 압력이 늘었으므로, 이는 같은 시간동안의 식각되는 양, 즉 식각 속도 면에서는 오히려 감소되는 결과가 나올 것이라고 생각한다. 마지막으로 SiO2와 PR의 선택도(Selectivity)는 식각기체 자체의 조성은 변하지 않았기 때문에 변하지 않을 것이라고 생각한다.

4. 실험 순서

① Generator의 전원을 켜고 가스를 이용하기 위해 Flow system의 밸브를 열어준다. (1번은 Ar, 2번은 O2 3번은 C2F6) 밸브를 수동으로 조절하므로 Steady State를 유지하기 위해 밸브를 열어준 뒤 시간을 두어야 한다.

② 압력을 조절하기 위해 밸브를 시계방향으로 돌려 0.2torr에 맞추어 준다.

③ Generator의 ON버튼을 눌러 공정압력 150W를 맞춰주고 2분을 유지해야 한다. 이때 손으로 압력 밸브를 조절하므로 빨리 조절해주어야 한다.

(이때, 플라즈마의 색이 흰색인데, 이는 C2F6인데 후에는 O2로 인해 보라색으로 바뀐다.)

④ 실험 전에 PR 코팅 된 웨이퍼를 준비한 뒤, Chamber 안에 2개의 웨이퍼를 넣고, Etching 공정을 실시한다. 기판에 시료를 올린 뒤 RV(진공밸브)를 개방하여 Chamber 내부를 진공으로 만들어준다. 이 때, 약 0.001torr까지 감압한다.(10분~15분 정도 소요된다.)

⑤ Chamber 내부 압력이 충분히 낮아지면, 식각 기체를 주입한다. 이 때 1번, 2번 시료에 대해 Ar gas는 20 sccm, C2F6 gas는 10 sccm으로 설정한다. 각각의 스위치를 켠 뒤 Controller에서 해당되는 기체의 스위치를 on으로 설정한다. (이때

, sccm=Standard cubic centimeter per minute, 기체의 부피는 온도, 압력에 따라 바뀌므로 기준을 잡아 나타낸 것이다.)

⑥ Chamber 아래의 밸브를 이용해 0.2torr를 맞춰준다. 이때, 밸브가 미세한 힘에도 압력이 많이 변해 주의가 필요하며 기준 압력으로 빠르게 설정해야 오차가 적다.

⑦ 플라즈마를 만들기 위해 RF Plasma Generator의 AC power를 켜고 Forward power를 200W로 설정하고, 2분 동안 반응시킨다. Chamber 좌측에 초록색 밸브가 왼쪽일 때, Etching 공정이 실시된다. (플라즈마가 만들어지려면, Chamber 내부의 빛이 생기게 된다. 이는 플라즈마가 에너지를 방출하면서 발광하는 것이고, 기체 상태에 따라 다양한 색깔의 빛이 발생하게 된다.)

⑧ 2분 동안 반응을 시킨 후, Plasma Generator의 전원을 끄고 기체 유입 순서 반대로 전원을 끈다.

⑨ Chamber 내부를 밸브를 통해 내부 압력을 상압과 맞춰준 뒤 시료를 꺼낸다.

3,4번 시료에 대해서 위와 같은 순서대로 다시 Etching 공정을 실시한다. 이때, Ar gas는 20 sccm, C2F6 gas는 10 sccm으로 다른 조건은 1,2번 시료와 동일하게 맞춰주며 압력만 0.25torr로 맞춰준다.(더 큰 변화를 관찰하기 위하여 0.26torr로 맞추었다.)

각각 다른 조건에서 식각이 된 2, 4번 시료를 Chamber에 넣고 Ashing 공정을 실시한다.

앞에서와 같이 Chamber를 진공상태로 만들고 O2를 50 sccm으로 주입한다. 이때 압력은 0.3Torr, power는 500W로 설정한 뒤 8분간 진행한다.

8분이 지나면 Etching 공정 후 과정과 동일하게 Chamber 내에서 시료를 제거한다.

모든 밸브를 켤 때와 반대로 잠그고 실험기구를 끈다.

시료를 자세히 관찰하기 위해 SPM(두께 측정기(Tencor P-1))을 이용해 두께를 측정한다. 시료를 기판에 올려놓은 뒤 F7을 눌러 Load를 시킨다. 적당한 부분을 선택한 뒤, F8을 눌러 Start를 실시하게 되면 탐침이 두께를 측정한다. 이때 기기의 주변에 진동이 없도록 특별히 주의해야한다. F10을 눌러 기울어진 부분을 보정하는 Leveling을 실시한다. Leveling이 끝난 후, 구간을 설정하여 높이를 측정한다.

2. Result and discussion

1,2) 실험을 통해 얻은 Data 정리 및 결과 분석

시료

측정 순서

길이

평균

Pressure 변화 전

(0.2Torr)

1번 시료

(Ashing 전)

1

1.439㎛

1.4368㎛

2

1.450㎛

3

1.424㎛

4

1.434㎛

2번 시료

(Ashing 후)

1

2495Å

2437Å

2

2449Å

3

2558Å

4

2244Å

Pressure 변화 후

(0.25Torr)

3번 시료

(Ashing 전)

1

1.417㎛

1.414㎛

2

1.412㎛

3

1.425㎛

4

1.402㎛

4번 시료

(Ashing 후)

1

4853Å

5044Å

2

4719Å

3

5527Å

4

5076Å

- Pressure 변화의 전, 후 단계의 평균값을 각각 Ashing 전, 후로 나누어 비교 차트를 작성하였다.

여기서 기존의 기판 자체의 두께는 1410㎛라고 했지만, 결과값을 모두 종합해 볼 때, 1.410㎛이라고 생각되어 보정해주었다.

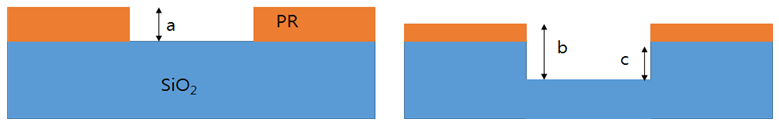

여기서 기존 A를 1.410㎛라고 할 때, B의 값은 위의 Ashing 전 평균이며, C의 값은 Ashing 후의 평균 값이다. 이를 Pressure 변화 전과 변화 후를 나눠서 표로 정리하면

시료

평균

B

C

A-(B-C)

Pressure 변화 전

(0.2Torr)

1번 시료

(Ashing 전)

1.4368㎛

1.4368㎛

0.2169㎛

2번 시료

(Ashing 후)

2437Å

2437Å

(=0.2437㎛)

Pressure 변화 후

(0.25Torr)

3번 시료

(Ashing 전)

1.414㎛

1.414㎛

0.5004㎛

4번 시료

(Ashing 후)

5044Å

5044Å

(=0.5044㎛)

가 나온다. 이는 Pressure를 0.5Torr 정도 올림에 따라 식각속도는 약2배(2.307배)가 더 증가함을 알 수 있다.

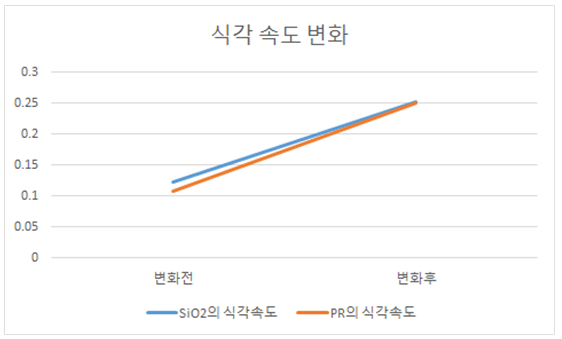

또한 이를 PR과 SiO2의 식각된 길이를 시간으로 나누어(2min) 식각속도를 알 수 있고, 또한 SiO2의 식각속도를 PR의 식각속도로 나누어주게 되면 Etch Selectivity, 즉 식각 선택도를 알 수 있게 된다. SiO2의 식각속도가 PR의 식각속도보다 빠름을 알 수 있고 다음과 같이 표로 정리해주었다.

SiO2의 식각속도

PR의 식각속도

Etch Selectivity

Pressure 변화 전

(0.2Torr)

0.1218㎛/min

0.1084㎛/min

1.1236

Pressure 변화 후

(0.25Torr)

0.2522㎛/min

0.2516㎛/min

1.002

또한 다음과 같이 표를 그래프로 정리해줄 경우, 다음과 같은 경향을 띄게 된다.

그래프로 볼 경우 명확하게 SiO2와 PR의 식각속도가 2배 가까이 증가함을 볼 수 있다. 또한 기본적으로 SiO2의 식각속도가 PR보다 빠름을 알 수 있다. 하지만 EtcH Selectivity는 변화가 거의 없으므로, 식각속도만이 구별 없이 증가함을 알 수 있다. 이와 같은 결과는 예측과는 상반된 결과이다. 예측은 식각 기체 분압이 감소하여 식각속도 또한 감소할 것으로 예상했으나 반대로 증가하는 결과가 나오게 되었다. 이와 같은 결과가 나온 이유를 생각해보았는데 가장 큰 이유는 식각기체의 양은 그대로라고 생각했지만 식각기체의 양 또한 압력이 증가함에 따라 같이 증가한 사실이다. 이점을 잘못 알았기 때문에 기체성분의 각각의 분압이 변할 것이라고 생각했고, 이 때문에 식각속도가 감소했다고 가정했다. 하지만 기체 성분의 분압의 차이가 존재하지 않았기 때문에 식각속도는 당연히 증가하게 된다. 단순히 생각해보았을 때, 일정 부피 내의 식각기체의 양이 증가했기 때문에, 식각반응을 일으킬 분자 수 또한 증가해서 식각속도가 증가하게 된다. 물론, 식각기체는 수직으로 떨어지기 때문에 식각기체 외의 기체가 행로를 방해해서 식각속도가 원하는 만큼 증가하지 않을 수 있다. 하지만 이번 실험의 경우 기압 자체가 상대적으로 0.2~0.25Torr로 낮다. 따라서 애초에 행로 자체에 기체 분자들이 있을 확률 또한 적어지고, 그로 인한 증가 감쇠가 적기 때문에 다음과 같은 결과에서는 영향을 미치지 않게 된다. 이에 대한 감소 효과보다 양의 증가에 의한 증가 속도가 더 크기 때문에 그에 따른 결과만이 나타난 것이라고 해석할 수 있다. 이로 인한 해석은 Etch selectivity가 변화가 없음에서도 찾아볼 수 있는데, 만약 다른 요인이 증가의 원인이었다면, Etch selectivity가 변화하겠지만, 단순한 식각기체의 양의 증가에 따른 것이기 때문에 Etch selectivity는 변화가 없게 된다.

3) 실험 오차의 요인

이번 실험에서 많은 오차의 원인이 있을 수 있다. 예를 들면, Steady State가 되지 않은 채 실험이 진행되었을 경우, 또한 식각기체가 90도가 아닌 사선으로 부딪혀서 식각되어 식각 길이 또한 누락되었을 경우, 또한 식각 길이를 측정할 때, 레벨링에서 오차의 경우 등이 있다.

하지만 이중에서 이번 실험에서 가장 큰 영향을 준 오차의 원인은 기체 주입 및 전압을 설정할 때, 밸브를 조절했는데, 이때 시간차에 의한 오차라고 생각한다. 사실상 이번 실험에서 식각의 경우 120초의 제한을 가지고 실행되었다. 하지만 식각이 이루어지는 W 조절 시간 또한 3~4초의 시간이 소요되었다. 이는 3%~4%의 오차를 가져올 수 있는 크기이다. 이번 실험에서 다른 오차의 원인들에 비해 상대적으로 큰 오차의 비율이기 때문에 밸브 조절 시간에 의한 오차라고 생각된다. 또한 Pressure 압력 후를 비교할 때는 0.25Torr를 설정하지 않고 그 이상의 압력을 설정해주었고, Pressure 압력 전의 경우 0.2Torr를 설정하려고 했으나 실제로는 0.2099Torr에서 0.22Torr가 설정되어 이에 따른 오차가 생겼을 것이라고 생각된다. 하지만 우리는 이번 실험에서 증가한 양을 관찰하기보다 증가한다는 경향성을 관찰한 것이기 때문에 이에 따른 오차는 실험에 영향을 미치는 수준이 아니기 때문에 실제 실험 결과에 적용되지 않아도 된다고 생각한다.

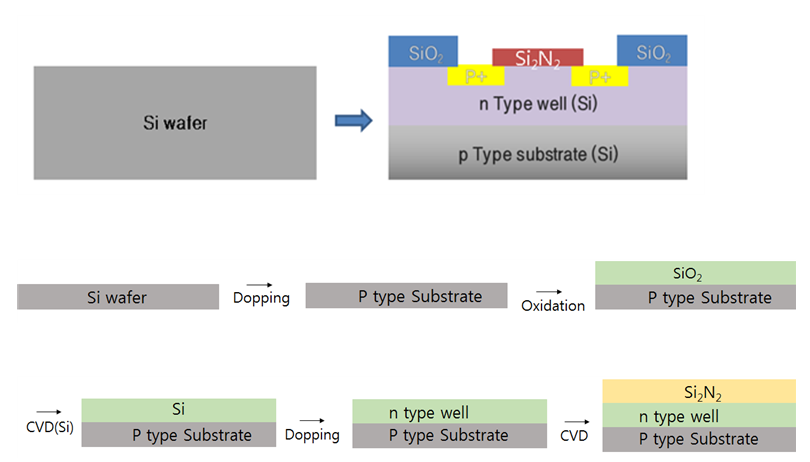

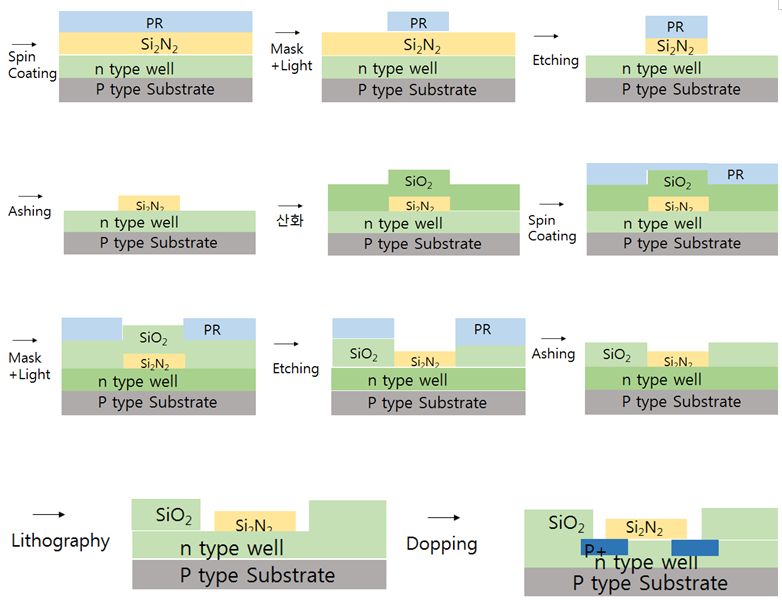

3.Conclusion

이번 실험은 반도체의 패터닝에 관한 실험이었다. 반도체의 패터닝의 경우 다양한 과정을 통해 만들어지는데 우선, 원하는 물질을 증착한 뒤 Lithography와 PR을 도포시킨다. 그 뒤 Etching을 한 후 자르면서 반도체를 만들 수 있는데 이번 실험에서는 Etching의 부분을 간단하게 체험해 보았던 실험이었다.

이번 실험에 대해서 알아보기 전까지, 반도체를 만들 때 화학적 반응이 아닌 물리적 방법을 이용해 회로를 만드는 것으로 알고 있었으나 이번 실험을 통해 반도체의 회로들을 Ar, C2H6 등 식각기체를 이용한 화학적 반응을 통해 만드는 것을 새로이 알게 되었다. 또한 식각되는 성분을 자유로이 조절할 수 있을 것이라고 생각했는데 그렇지 않기 때문에 SiO2/PR의 Etch Selectivity를 높이는 것이 실제 공정에서 중요함을 알게 되었다. 또한 Wet Etching과 Dry Etching 두 가지 방법이 있는 것을 알게 되었는데, Wet Etching의 경우 실제 공정에서 어떠한 곳에서 사용되는지는 알지 못하였는데, 등방성으로 Etching이 되기 때문에 이것이 어느 분야에서 사용되는지는 더 알아보고 싶다. 또한 반도체를 만들 때, Ar 원자에 의해 직선으로 떨어지고 이것이 식각을 일으키는데 플라즈마 현상에 Ar이 이용되는 이유에 대해 더 알아보고 싶다. Ar 원자의 경우 비활성 기체이기 때문에 플라즈마 현상이 더 잘 일어나기 때문에 이용되는 것 같고 같은 비활성 기체인 Ne보다 경제성이 좋으므로 이용되는 것이라고 생각한다. 이번 실험에서는 PN 접합의 경우 뒷부분의 Problem부분에서만 다루었는데 이를 실제 공정에서 어떤 방식으로 만들어지는 지 또한 오늘 실험에서처럼 간접적으로나마 알고 싶다.

Etching 과정에서 우리는 Pressure에 변화를 주어 그에 따른 식각속도의 변화를 관찰했는데, 0.2Torr에서 0..25Torr로 증가함에 따라 식각속도 또한 증가했음을 알 수 있었다. 이는 식각기체의 절대량이 증가했고, 입자의 밀도 또한 증가했기에 나타난다고 결론을 내릴 수 있었다. 그렇기 때문에 식각 선택도, Etch Selectivity는 변화가 없었다.

이번 실험을 통해 반도체 분야에서 화학공학이 전반적으로 어떻게 사용되는지에 대해 알게 되었고, 반도체가 만들어지는 과정을 알 수 있게 되어 보람 있는 시간이었다. 내용이 상당히 어려웠고, 사전에 배운 부분이 별로 없어 진입장벽이 높았지만, 조교님께서 설명을 세세하게 해주셔서 짧은 시간이지만 많은 내용을 알 수 있었다. 화학공학자로서의 진로가 생산 공정에서 반도체 공정으로 확장된 것 같아 뿌듯하다.

4. Process problem

'화학공학실험 족보' 카테고리의 다른 글

018. 화학반응공학 실험 보고서_유기 합성 결과 보고서_200413_R0 (0) 2020.04.13 017. 화학반응공학 실험 보고서_전기변색소자 결과 보고서_200413_R0 (0) 2020.04.13 015. 화학반응공학 실험 보고서_패터닝 예비 보고서_200412_R0 (0) 2020.04.12 014. 화학반응공학 실험 보고서_전기변색소자 예비 보고서_200412_R0 (0) 2020.04.12 013. 화학반응공학 실험 보고서_유기 합성 예비 보고서_200412_R0 (0) 2020.04.12